Gia công cơ khí là quá trình sử dụng máy móc và dụng cụ cắt gọt để biến đổi phôi kim loại thành chi tiết có hình dạng, kích thước và độ chính xác theo yêu cầu kỹ thuật. Đối với người thực hành, gia công cơ khí là chuỗi thao tác kiểm soát vật liệu, dụng cụ và thông số máy nhằm tạo nên sản phẩm đạt tiêu chuẩn kỹ thuật và an toàn sử dụng trong môi trường công nghiệp.

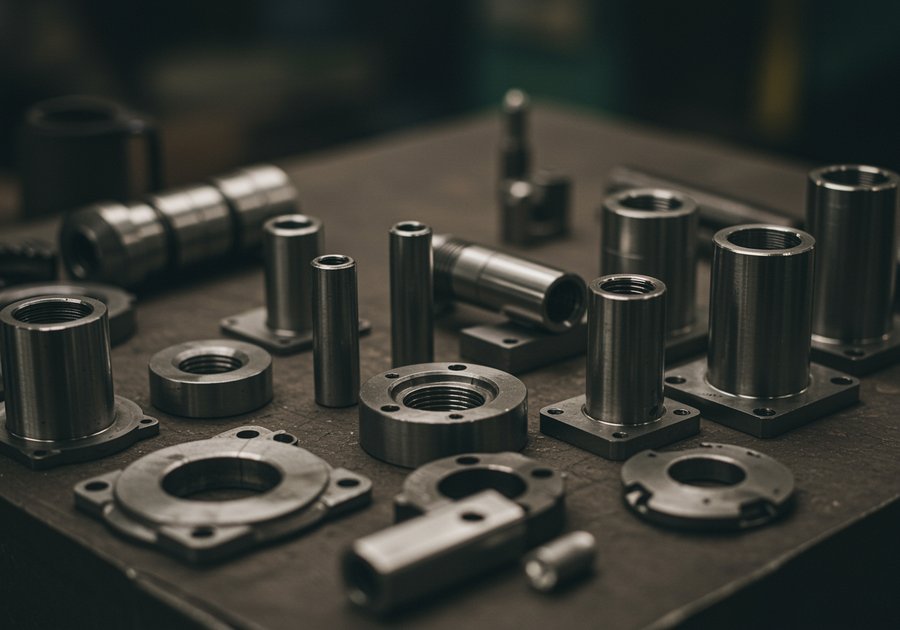

Gia công cơ khí là mắt xích quan trọng trong sản xuất công nghiệp, đảm nhiệm nhiệm vụ tạo ra chi tiết máy, linh kiện, kết cấu hoặc các bộ phận phục vụ hoạt động lắp ráp. Vai trò của nó thể hiện qua khả năng đáp ứng yêu cầu chính xác, độ bền và tính lặp lại, giúp đảm bảo sản phẩm cuối cùng vận hành ổn định và an toàn trong thời gian dài.

Để quá trình gia công đạt chuẩn, người vận hành cần đảm bảo các yêu cầu như độ chính xác kích thước, chất lượng bề mặt, dung sai hình học, độ cứng vững của hệ thống và tính ổn định của thông số cắt. Bên cạnh đó, việc kiểm soát tốc độ trục chính, lượng chạy dao, độ sâu cắt và hệ thống làm mát cũng ảnh hưởng lớn đến chất lượng chi tiết.

Gia công không phôi là nhóm phương pháp thay đổi hình dạng vật liệu bằng lực nén, nhiệt hoặc biến dạng mà không cần cắt gọt. Điển hình gồm đúc kim loại, rèn, dập nóng – dập nguội và hàn. Các kỹ thuật này thường được sử dụng để tạo phôi ban đầu có hình dạng gần với sản phẩm hoặc các cấu kiện có độ bền cao.

Gia công có phôi là nhóm phương pháp cắt bỏ vật liệu bằng dao cụ để tạo hình chính xác. Tiện dùng cho chi tiết dạng trụ, phay để tạo mặt phẳng hoặc biên dạng phức tạp, bào dùng cho chi tiết yêu cầu bề mặt phẳng dài, khoan tạo lỗ và mài nâng cao độ nhẵn cũng như độ chính xác cuối cùng. Đây là nhóm phương pháp chiếm tỷ lệ lớn trong sản xuất linh kiện kim loại.

Công nghệ gia công hiện đại ứng dụng điều khiển số và năng lượng cao để tạo hình nhanh và chính xác. CNC mang lại tính tự động hóa cao, laser cắt được vật liệu mỏng với đường cắt sắc nét, còn EDM phù hợp vật liệu cứng hoặc chi tiết yêu cầu rãnh nhỏ và độ chính xác cao. Gia công siêu âm lại hiệu quả khi xử lý vật liệu giòn hoặc khó cắt gọt.

Giai đoạn đầu tiên trong quy trình là chuẩn bị phôi và kiểm tra chất lượng vật liệu. Người thực hành cần xác định kích thước phôi, tính chất cơ lý của vật liệu và đảm bảo phôi không nứt, cong hoặc sai lệch so với yêu cầu. Đây là yếu tố nền tảng giúp hạn chế lỗi trong các bước xử lý tiếp theo.

Trước khi gia công, cần thiết lập tốc độ trục chính, lượng chạy dao, chiều sâu cắt và các thông số kỹ thuật khác dựa trên vật liệu và yêu cầu chi tiết. Việc chọn đúng dao tiện, dao phay, mũi khoan hoặc đá mài giúp tối ưu năng suất, giảm mòn dao và đảm bảo độ ổn định trong quá trình cắt.

Quy trình thường được chia thành gia công thô để loại bỏ lượng lớn vật liệu, tiếp theo là gia công tinh nhằm đạt độ chính xác và độ nhẵn bề mặt. Sau mỗi công đoạn, cần đo kiểm sai số bằng thước cặp, panme, đồng hồ so hoặc máy đo 3D. Kết quả đo được dùng để điều chỉnh thông số và đảm bảo chất lượng thành phẩm.

Tiện được sử dụng để tạo hình các chi tiết dạng trụ ngoài, trụ trong hoặc mặt côn. Thiết bị chính gồm máy tiện cơ hoặc máy tiện CNC. Khi vận hành, cần chú ý độ kẹp phôi, độ cứng vững của dao và lựa chọn tốc độ phù hợp để tránh rung động. Kiểm soát lượng chạy dao ổn định giúp đạt độ nhẵn bề mặt và độ chính xác mong muốn.

Phay có khả năng tạo hình bề mặt phẳng, rãnh, bậc và biên dạng phức tạp. Máy phay đứng, phay ngang hoặc phay CNC được sử dụng để thực hiện đa dạng nhiệm vụ. Người thực hành cần lựa chọn dao phay thích hợp, đảm bảo làm mát liên tục và điều chỉnh tốc độ cắt để giảm mòn dao, tăng độ ổn định trong quá trình gia công.

Mài được áp dụng ở giai đoạn cuối để tăng độ nhẵn, loại bỏ sai số nhỏ và nâng cao chất lượng bề mặt. Máy mài phẳng, mài tròn hoặc mài vô tâm giúp tạo độ chính xác cao. Trong vận hành, cần lưu ý cân bằng đá mài, kiểm soát lực tiếp xúc và duy trì làm mát để tránh cháy bề mặt hoặc biến dạng nhiệt.

Gia công truyền thống phụ thuộc nhiều vào tay nghề người thợ, nên độ chính xác và tốc độ thay đổi theo kinh nghiệm vận hành. Ngược lại, CNC sử dụng lập trình số giúp duy trì tốc độ ổn định và đạt dung sai nhỏ. Với yêu cầu sản xuất hàng loạt, CNC mang lại hiệu suất cao hơn và tính ổn định vượt trội.

Máy CNC có khả năng lặp lại hàng trăm hoặc hàng nghìn chi tiết với độ sai lệch rất nhỏ. Đây là lợi thế lớn so với phương pháp truyền thống vốn dễ gặp sai số tích lũy. Ngoài ra, CNC cho phép tự động hóa, kết hợp thay dao tự động, cấp phôi và giám sát từ xa để nâng cao hiệu quả vận hành.

Việc đưa CNC vào sản xuất giúp giảm thời gian thiết lập, tối ưu chi phí nhân công và nâng cao chất lượng sản phẩm. Đồng thời, khả năng mô phỏng trước khi gia công giúp hạn chế lỗi, tiết kiệm vật liệu và đảm bảo tiến độ. Đây là yếu tố quan trọng đối với các xưởng yêu cầu độ chính xác cao và sản lượng lớn.

Vật liệu có độ cứng, độ bền và độ đồng nhất cao sẽ giúp quá trình gia công ổn định và hạn chế sai số. Phôi phải được kiểm tra về độ phẳng, độ vuông góc và khuyết tật trước khi đưa vào sản xuất. Nếu phôi không đạt chuẩn, rủi ro sai hỏng chi tiết sẽ tăng lên đáng kể.

Máy có độ cứng vững tốt giúp giảm rung động và tăng độ ổn định khi cắt. Dao cụ sắc, đúng chủng loại và được gá chắc chắn đảm bảo quá trình cắt mượt và chính xác. Đồ gá ổn định giúp phôi không xê dịch, đặc biệt quan trọng trong gia công tinh hoặc chi tiết có biên dạng phức tạp.

Hệ thống làm mát giúp giảm nhiệt, hạn chế mòn dao và tránh biến dạng vật liệu. Việc điều chỉnh lượng chạy dao và tốc độ cắt hợp lý ảnh hưởng trực tiếp đến tuổi thọ dao và chất lượng bề mặt. Cuối cùng, kiểm tra sai số định kỳ cho phép phát hiện kịp thời các vấn đề và tối ưu quy trình.

Gia công cơ khí cung cấp chi tiết cho động cơ, hộp số, truyền động và các bộ phận kết cấu. Nhu cầu độ chính xác cao và độ bền lớn khiến kỹ thuật gia công trở thành yếu tố cốt lõi trong ngành chế tạo máy.

Các ngành này đòi hỏi chi tiết có độ chính xác, độ bền và khả năng chịu tải lớn. Gia công CNC, EDM và phay tốc độ cao được sử dụng rộng rãi để sản xuất linh kiện như trục khuỷu, vỏ động cơ và các chi tiết hàng không yêu cầu dung sai nhỏ.

Trong đời sống, nhiều sản phẩm như máy bơm, thiết bị gia dụng hoặc dụng cụ cầm tay đều cần đến chi tiết cơ khí. Gia công cơ khí giúp đảm bảo các linh kiện đạt tiêu chuẩn vận hành lâu dài và ổn định.

Các xưởng hiện đại đang tích hợp robot nạp phôi, cánh tay gắp sản phẩm và hệ thống giám sát tự động. Điều này giúp giảm sai sót, tăng năng suất và tối ưu chi phí nhân công.

Công nghệ trục chính tốc độ cao kết hợp dao phủ đặc biệt giúp xử lý vật liệu siêu cứng như titan hoặc hợp kim niken. Kỹ thuật này nâng cao năng suất và giảm thời gian gia công đáng kể.

Phần mềm CAD/CAM giúp lập trình đường dao chính xác, mô phỏng quá trình gia công và tối ưu chuyển động máy. Nhờ đó, rủi ro va chạm giảm, đồng thời thời gian lập trình và thiết lập được rút ngắn.

Gia công cơ khí gồm những gì không chỉ là câu hỏi về công đoạn mà còn là tổng hợp các phương pháp, tiêu chuẩn và kỹ thuật vận hành. Việc hiểu đúng quy trình giúp nâng cao chất lượng sản phẩm và tối ưu năng suất trong sản xuất công nghiệp. Đây là nền tảng quan trọng để người thực hành vận dụng hiệu quả trong môi trường cơ khí hiện đại.

Gia công cơ khí gồm các công đoạn như chuẩn bị phôi, thiết lập máy, tiện, phay, khoan, mài và kiểm tra chất lượng. Tùy yêu cầu sản phẩm mà quy trình có thể thay đổi linh hoạt.

Gia công CNC sử dụng lập trình số, mang lại độ chính xác cao và khả năng lặp lại lớn, phù hợp sản xuất hàng loạt. Gia công truyền thống phụ thuộc nhiều vào tay nghề thợ nên ổn định kém hơn.

Các yếu tố chính gồm vật liệu phôi, độ cứng vững máy và dao cụ, thông số cắt, làm mát và quy trình kiểm tra sai số trong quá trình gia công.

Gia công cơ khí có mặt trong chế tạo máy, ô tô, hàng không, cơ điện tử và sản xuất linh kiện dân dụng. Mỗi lĩnh vực yêu cầu mức độ chính xác khác nhau.

Các công nghệ này phù hợp khi cần độ chính xác cao, chi tiết phức tạp hoặc vật liệu khó cắt. Chúng giúp giảm lỗi, tối ưu thời gian và nâng cao chất lượng sản phẩm.